Paine -astiat ovat välttämättömiä nesteytettyjen kaasujen turvallisen varastoinnin ja kuljetuksen varmistamisessa, joita käytetään yleisesti teollisuudenaloilla, kuten petrokemikaalit, lääkkeet ja energia. Nämä kaasut, kuten nesteytetty öljykaasu (LPG), maakaasu tai ammoniakki, varastoidaan korkean paineessa ja joskus erittäin alhaisissa lämpötiloissa. Varastoinnin tai käsittelyn epäonnistuminen voi johtaa katastrofaalisiin tuloksiin, joten nämä alukset on suunniteltu huolellisesti näiden riskien hallitsemiseksi ja turvallisen, pitkäaikaisen suojan tarjoamiseksi. Mutta kuinka paine -astiat säiliöt varmistavat tarkalleen tällaisten haihtuvien aineiden turvallisen varastoinnin?

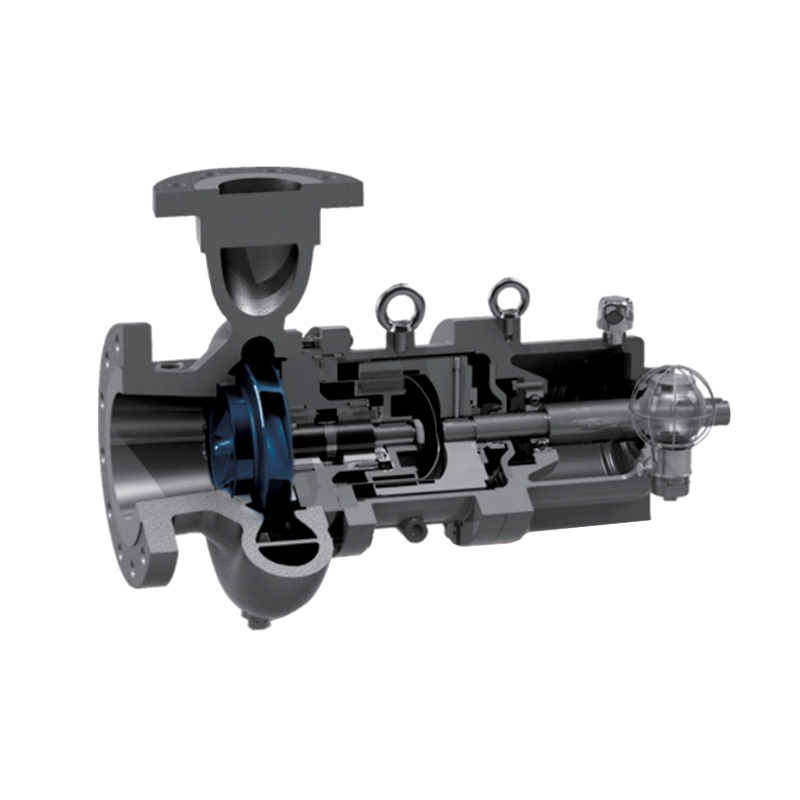

Paineastia säiliöiden suunnittelu on kriittistä turvallisuuden takaamiseksi. Nämä säiliöt on erityisesti rakennettu käsittelemään nesteytetyillä kaasuilla kohdistetut sisäiset paineet, joita usein säilytetään paineissa useita kertoja korkeampi kuin ilmakehän paine. Esimerkiksi nestekaasu varastoidaan nestemäisessä muodossa paineessa noin 8-10 ilmakehää. Tällaisen paineen kestämiseksi paineastiat on rakennettu vahvoilla, kestävillä materiaaleilla, jotka voivat vastustaa vetolujuuksia murtumatta. Näiden säiliöiden yleisimmin käytettyihin materiaaleihin kuuluvat korkean vetokappaleet, kuten hiiliteräs, ruostumaton teräs tai erikoistuneet seokset, jotka tarjoavat parannettua lujuutta ja korroosionkestävyyttä. Säiliön seinämän paksuus ja yleinen rakenteellinen eheys lasketaan huolellisesti odotettavissa olevan paineen perusteella varmistaakseen, että ne eivät epäonnistu normaaleissa tai edes äärimmäisissä käyttöolosuhteissa.

Materiaalin voimakkuuden lisäksi paineastiat säiliöt on varustettu useilla turvamekanismeilla, jotka on suunniteltu estämään vaaralliset tilanteet lisääntymisen. Yksi tärkeimmistä piirteistä on paineenalennusventtiili (PRV), joka toimii suojatoimenpiteenä ylipaineen suhteen. Jos säiliön sisällä oleva paine ylittää turvallisen rajan, venttiili avautuu automaattisesti ylimääräisen kaasun vapauttamiseksi, vähentäen painetta ja estäen säiliön murtumisen. Tämä on erityisen tärkeää, kun lämpötilan vaihtelut ovat tai kun ulkoiset tekijät, kuten tulipalo, aiheuttavat sisäisen paineen nousun. PRV varmistaa, että jopa odottamattomissa olosuhteissa minimoidaan katastrofaalisen vajaatoiminnan riski.

Paineastiat sisältävät myös anturit jatkuvasti sisäisten olosuhteiden seuraamiseksi. Nämä anturit mittaavat parametreja, kuten paine, lämpötila ja kaasun koostumus. Reaaliaikaisen tietojen avulla operaattorit voivat seurata säiliön tilaa ja havaita mahdolliset poikkeamat normaalilta toiminta-alueelta. Esimerkiksi, jos lämpötila nousee liian korkeaksi, se voi aiheuttaa nesteytetyn kaasun laajentumisen, mikä puolestaan lisää painetta. Anturit voivat varoittaa operaattoreita näistä muutoksista ennen kuin ne lisääntyvät vakaviin ongelmiin, mikä mahdollistaa oikea -aikaisen intervention. Monet säiliöt on varustettu hätäsulkujärjestelmillä, jotka sulkevat venttiilit automaattisesti tai aloittavat suojausmenettelyt toimintahäiriön tai vuodon sattuessa.

Toinen kriittinen tekijä paineastialusten turvallisuuden varmistamisessa on materiaalien yhteensopivuus varastoitujen nesteytettyjen kaasujen kanssa. Eri kaasut reagoivat eri tavalla materiaalien kanssa, ja virheellinen yhteensopivuus voi johtaa säiliön rakenteen korroosioon tai heikentymiseen. Esimerkiksi ammoniakki voi olla erittäin syövyttävä tietyille metalleille, joten ammoniakkia säiliöitä säiliöitä on usein valmistettu erikoistuneista seoksista tai päällystetään suojakerroksilla hajoamisen estämiseksi. Joissakin tapauksissa säiliöt on vuorattu korroosioresistenttillä materiaaleilla tai päällystetty maalilla tai polymeereillä, jotka tarjoavat lisäsuojaa, varmistaen aluksen pitkän aikavälin kestävyyden. Tällaisten materiaalien käyttö minimoi korroosion aiheuttamien vuotojen tai repeämien riskin, mikä voi olla erityisen vaarallinen paineistetussa varastossa.

Painealusten jatkuvan turvallisuuden varmistamiseksi tarvitaan säännöllisiä tarkastuksia ja ylläpitoa. Näihin säiliöihin sovelletaan tiukkoja standardeja ja määräyksiä, jotka ovat asettaneet teollisuuselimet, kuten American Mechanical Engineers Society (ASME) ja National Fire Protection Association (NFPA). Tarkastukset suoritetaan säännöllisin väliajoin, ja niihin sisältyy rakenteellisen eheyden, paineen testauksen ja seurannan tarkistukset kulumisen tai korroosion merkkejä varten. Tasaamatonta testausmenetelmää, kuten ultraäänitestausta tai magneettihiukkasten tarkastamista, käytetään usein potentiaalisten ongelmien tunnistamiseen vaarantamatta säiliön eheyttä.

Säännöllisten tarkastusten lisäksi painealustanssit on tyypillisesti varustettu edistyneillä vuotojen havaitsemisjärjestelmillä. Nämä järjestelmät seuraavat alusta pienimpien vuotojen varalta, mikä voi olla ratkaisevan tärkeää haihtuvia kaasuja. Vuotojen varhainen havaitseminen mahdollistaa välittömät korjaukset tai säädöt, mikä estää suuremman vuodon tai repeämän riskin, joka voi johtaa vaarallisiin olosuhteisiin. Nämä järjestelmät yhdistetään usein tuuletusmekanismeihin, jotka ohjaavat poistuvia kaasuja pois asutuista alueista, vähentäen myrkyllisen altistumisen tai palovaarojen riskiä.

.jpg)

TOP

TOP