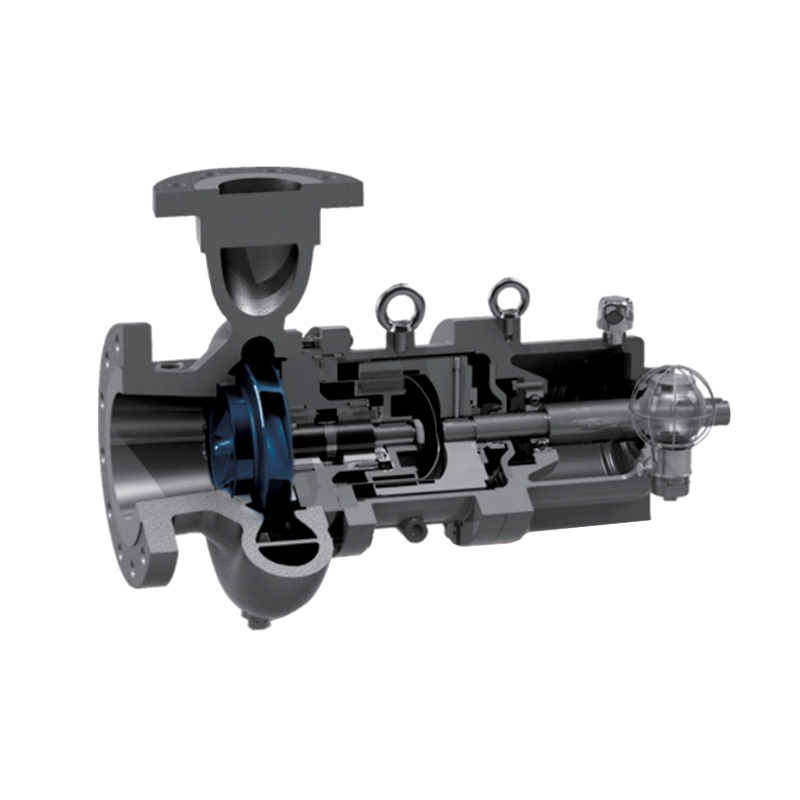

Paineastiat ovat erikoissäiliöitä, jotka on suunniteltu pitämään nesteitä tai kaasuja huomattavasti ympäröivää ilmanpainetta korkeammissa paineissa. Ne ovat elintärkeitä monille teollisuudenaloille öljystä ja kaasusta kemialliseen käsittelyyn, sähköntuotantoon ja jopa elintarviketuotantoon. Niiden roolia korkeapaineisten nesteiden turvallisessa varastoinnissa ja kuljettamisessa ei voi yliarvioida.

1. Paineenrajoitus: ydintoiminto

Paineastian ensisijainen tehtävä on pitää sisällään korkeapaineisia nesteitä ilman, että ne pääsevät ulos tai aiheuttavat vikaa. Astian sisällä nesteen paine kohdistaa voimaa seiniin, ja tätä voimaa on torjuttava, jotta astia ei halkea. Sisäinen paine on tyypillisesti paljon korkeampi kuin ulkoilman paine, ja ilman asianmukaista suunnittelua tämä paine voi johtaa tuhoisiin tuloksiin.

Paineastioita käytetään usein teollisuudessa, jossa paineistettuja nesteitä tai kaasuja varastoidaan tai kuljetetaan, kuten kemian-, petrokemian- ja energiasektorilla. Jotta varmistetaan, että astia voi turvallisesti pitää nämä nesteet, rakentamiseen käytetyn materiaalin on oltava riittävän luja kestämään sisäisen paineen ja mahdolliset ulkoiset voimat, joita se voi kohdata käytön aikana.

Astian seinämien paksuudella on ratkaiseva merkitys sen kyvyssä kestää painetta. Insinöörit laskevat optimaalisen paksuuden eri tekijöiden, kuten nesteen ominaisuuksien, lämpötilan, painetasojen ja astian mittojen, perusteella. Tämä laskelma auttaa määrittämään aluksen seinien lujuuden ja varmistaa, että ne kestävät odotettuja sisäisiä voimia epäonnistumatta.

2. Suunnittelun turvallisuusnäkökohdat

Paineastian suunnittelu on kriittinen sen varmistamiseksi, että se voi turvallisesti pitää sisällään korkeapaineiset nesteet. Insinöörien on otettava huomioon erilaisia tekijöitä, kuten nesteen tyyppi, käyttöpaine ja lämpötila sekä aluksen käyttöön liittyvät mahdolliset riskit. Suunnittelun on myös noudatettava alan koodeja ja standardeja, kuten ASME Boiler and Pressure Vessel Code, korkeimman turvallisuuden ja suorituskyvyn varmistamiseksi.

Tärkeimmät suunnitteluominaisuudet sisältävät:

-

Seinän paksuus ja vahvistus: Paineastiat are designed with thicker walls in areas that are subject to higher stress, such as the top, bottom, and near any openings like nozzles and ports. Reinforcements may be added to prevent failure due to excessive pressure buildup.

-

Muoto: Useimmat paineastiat ovat muodoltaan lieriömäisiä tai pallomaisia. Nämä muodot auttavat jakamaan painetta tasaisesti suonen pinnalle, mikä vähentää heikkojen kohtien todennäköisyyttä. Pallomaiset astiat ovat erityisen tehokkaita käsittelemään korkeita sisäisiä paineita, koska ne pystyvät jakamaan jännityksen tasaisesti.

-

Päät ja päätykappaleet: Paineastioiden päissä on usein kupu- tai kupupäät, jotka estävät paineen keskittymisen astian päihin. Nämä muodot on suunniteltu erityisesti vähentämään stressiä ja parantamaan aluksen lujuutta korkeassa paineessa.

Alla on taulukko, jossa on yhteenveto paineastioiden muodoista ja niiden eduista:

| Muoto | Kuvaus | Edut |

|---|---|---|

| Sylinterimäinen | Pitkä, putkimainen muoto pyöreillä päillä. | Paras tasaiseen paineen jakautumiseen, kustannustehokas. |

| Pallomainen | Pyöristetty muoto, saman säteet kaikkiin suuntiin. | Tehokkain korkeapainesovelluksiin, minimoi jännityspitoisuudet. |

| Kartiomainen | Kapeneva muoto, leveä aukko ja kapea pohja. | Käytetään usein paineen vähentämiseen; hyvä matalille ja kohtalaisille paineille. |

Käytettävä erityinen muoto ja vahvistus riippuvat painetasoista, nesteen ominaisuuksista ja astian käyttötarkoituksesta. Näitä suunnitteluperiaatteita noudattamalla paineastiat pystyvät kestämään korkeapaineisten nesteiden aiheuttamat äärimmäiset voimat.

3. Paineenpoistojärjestelmät

Huolimatta huolellisesta suunnittelusta ja kestävistä materiaaleista, paineastiat ovat edelleen herkkiä ylipainetilanteille, joissa sisäinen paine ylittää astian nimelliskapasiteetin. Tämä voi johtua äkillisestä nesteen virtauksesta, laitteen toimintahäiriöstä tai ulkoisista ympäristön muutoksista. Aluksen suojaamiseksi katastrofaalisilta vaurioilta paineenalennusjärjestelmät ovat olennainen turvallisuusominaisuus.

Paineastioissa käytetään kahta päätyyppiä paineenalennusmekanismeja: paineenalennusventtiilit (PRV) ja murtolevyt.

-

Paineenalennusventtiilit (PRV:t): PRV:t on suunniteltu avautumaan, kun paine astian sisällä ylittää ennalta määrätyn kynnyksen. Kun venttiili on avattu, se päästää nesteen tai kaasun ulos, mikä vähentää sisäistä painetta ja estää lisäkertymistä. PRV:t ovat säädettäviä, joten ne sopivat vaihtelevissa paineissa toimiviin aluksiin.

-

Rikkoutuneet levyt: Toisin kuin PRV:t, murtolevyt on suunniteltu epäonnistumaan, kun asetettu paine saavutetaan. Levy räjähtää muodostaen aukon, jonka läpi neste tai kaasu voi poistua. Vaikka rikkoutuvat levyt ovat kertaluonteinen turvaominaisuus, eikä niitä voi nollata, niitä käytetään usein sovelluksissa, joissa tarvitaan nopeaa vapautusta.

Molemmissa tapauksissa nämä turvalaitteet auttavat välttämään vaarallista ylipainetta tarjoamalla poistumisreitin ylipaineelle, mikä estää aluksen mahdollisen vaurioitumisen.

| Turvamekanismi | Toiminto | Edut |

|---|---|---|

| Paineenalennusventtiilit (PRV) | Avautuu ylipaineen vapauttamiseksi. | Säädettävä, voidaan käyttää useita kertoja, ihanteellinen vaihteleviin paineisiin. |

| Repeämälevyt | Räjähtää mahdollistaen nopean paineen vapautumisen. | Nopea vastaus, yksinkertainen, tehokas korkean riskin sovelluksiin. |

4. Tarkastus- ja huoltopöytäkirjat

Jopa vankalla rakenteella ja paineenalennusjärjestelmillä säännöllinen tarkastus ja huolto ovat tärkeitä paineastioiden jatkuvan turvallisen toiminnan varmistamiseksi. Ajan myötä paineastiat voivat kulua, korroosiota ja väsyä, mikä voi vaarantaa niiden rakenteellisen eheyden. Säännöllinen tarkastus auttaa tunnistamaan mahdolliset ongelmat ennen kuin niistä tulee vakavia ongelmia.

Yleisiä tarkastusmenetelmiä ovat korroosion tai vaurioiden silmämääräiset tarkastukset sekä ainetta rikkomattomat testaustekniikat (NDT), kuten ultraäänitestaus, radiografinen testaus ja magneettisten hiukkasten tarkastus. Näiden menetelmien avulla tarkastajat voivat havaita sisäiset viat, jotka eivät välttämättä näy paljaalla silmällä.

-

Hydrostaattinen testaus: Ennen käyttöönottoa paineastiat läpikäyvät hydrostaattisen testauksen. Tämä sisältää astian täyttämisen vedellä ja sen paineistamisen normaalin käyttöpaineen yläpuolelle sen varmistamiseksi, että se kestää korkeampia paineita ilman vuotoa tai vikaa.

-

Säännöllinen seuranta: Paineastiat are equipped with gauges and sensors that monitor internal pressure, temperature, and fluid levels. These instruments help operators detect any deviations from normal operating conditions, allowing for prompt intervention if necessary.

-

Määräaikaishuolto: Paineastiat are often subjected to periodic maintenance schedules, which include cleaning, testing, and replacement of safety components like relief valves or gaskets. These measures extend the lifespan of the vessel and prevent sudden failures.

5. Korroosion- ja väsymiskestävyys

Paineastiat toimivat ankarissa ympäristöissä, joissa sellaiset tekijät kuin korroosio, lämpötilan vaihtelut ja toistuvat paineistusjaksot voivat johtaa kulumiseen ajan myötä. Näiden ongelmien torjumiseksi insinöörien on valittava materiaalit, jotka kestävät korroosiota ja väsymistä, jotta alus pysyy toimintakuntoisena sen aiotun käyttöiän ajan.

Esimerkiksi ruostumatonta terästä käytetään yleisesti paineastioissa sen erinomaisen korroosionkestävyyden vuoksi, erityisesti kemikaalien tai kosteuden läsnä ollessa. Tietyissä tapauksissa komposiittimateriaaleja, kuten lasikuituvahvistettua muovia (FRP), voidaan käyttää niiden kevyiden ja korroosionkestävien ominaisuuksien vuoksi.

- Väsymiskestävyys: Paineastiat are subjected to repeated pressurization and depressurization cycles. This repeated stress can lead to material fatigue, which may cause cracks or fractures over time. To mitigate this risk, engineers carefully select materials with high fatigue resistance and design the vessel to minimize stress concentrations.

Sekä korroosion- että väsymyksenkestävyyden ylläpitäminen on välttämätöntä paineastioiden pitkäikäisyyden ja turvallisen toiminnan varmistamiseksi, erityisesti teollisuudessa, joissa epäonnistumisen seuraukset voivat olla katastrofaalisia.

FAQ

1. Millaisia nesteitä yleensä varastoidaan paineastioissa?

Paineastioita käytetään varastoimaan monenlaisia nesteitä, mukaan lukien kaasut, kuten vety, happi ja typpi, sekä nesteitä, kuten vettä, öljyä ja kemikaaleja.

2. Kuinka usein paineastiat tulee tarkastaa?

Tarkastustiheys riippuu sovelluksesta ja alan viranomaisvaatimuksista. Useimmat alukset kuitenkin tarkastetaan vuosittain ja hydrostaattiset testit tehdään muutaman vuoden välein.

3. Voiko paineastia epäonnistua ilman varoitusta?

Paineastioissa on useita turvaominaisuuksia, mukaan lukien paineenalennusventtiilit ja murtolevyt, jotta estetään vika. Väärä huolto tai ylipaineolosuhteet voivat kuitenkin johtaa häiriöihin, jos niitä ei valvota.

Viitteet

- ASME Boiler and Pressure Vessel Code (BPVC). American Society of Mechanical Engineers.

- Dennis R. Mossin "Paineastian suunnitteluopas".

- "Paineastioiden suunnittelu ja analyysi", kirjoittanut John F. Schilling.

.jpg)

TOP

TOP